Метод Чохральского↑

Метод Чохральского — метод выращивания кристаллов путём вытягивания их вверх от свободной поверхности большого объёма расплава с инициацией начала кристаллизации путём приведения затравочного кристалла (или нескольких кристаллов) заданной структуры и кристаллографической ориентации в контакт со свободной поверхностью расплава. Может использоваться для выращивания кристаллов элементов и устойчивых при температурах плавления-кристаллизации химических соединений. Метод наиболее известен применительно к выращиванию монокристаллического кремния. За время использования были разработаны различные модификации метода. Так для выращивания профилированных кристаллов используется модификация метода Чохральского, называемая методом Степанова. Модификация наиболее известна применительно к выращиванию сапфира и кремния.

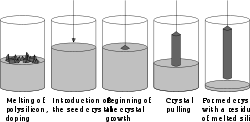

Схема метода Чохральского

Схема метода Чохральского

Метод является тигельным, поэтому этот метод загрязняет расплав материалом тигля (для кремния, выращиваемого из кварцевого тигля это, в первую очередь, кислород, и уже затем бор, фосфор, алюминий).

Метод характеризуется наличием большой открытой площади расплава, поэтому летучие компоненты и примеси активно испаряются с поверхности расплава (из кремния, выращиваемого из кварцевого тигля, наиболее активно испаряется монооксид кремния — SiO).

Для обеспечения более равномерного распределения температуры и примесей по объёму расплава затравочный кристалл и тигель с расплавом вращают, причём в противоположных направлениях. Тем не менее, вдоль фронта кристаллизации всегда остаётся неподвижная область расплава переменной толщины, в которой транспорт компонентов расплава (например примесей) осуществляется медленно исключительно за счёт диффузии. Это обусловливает неравномерность распределения компонентов расплава по диаметру слитка (по сечению).

![]()

Кварцевый тигель, заполненный дроблёным кремнием

Метод отличается наличием большого объёма расплава, который по мере роста слитка постепенно выбирается для формирования тела кристалла. При росте кристалла на фронте кристаллизации постоянно происходит оттеснение части компонентов в расплав. Расплав постепенно обедняется компонентами более интенсивно встраивающимися в кристалл и обогащается компонентами оттесняемыми при росте кристалла. По мере роста концентрации компонента в маточном расплаве его концентрация повышается и в кристалле, поэтому распределение компонентов по длине слитка неравномерно (для кристаллов кремния характерно повышение концентраций углерода и легирующих примесей к концу слитка).

![]()

Начальная стадия выращивания цилиндрической части монокристалла кремния

Выращивание кристалла идёт со свободной поверхности расплава не ограничиваемое стенками контейнера (тигля), поэтому кристаллы полученные методом Чохральского менее напряжены, чем кристаллы, полученные другими методами, а форма кристалла определяется тепловыми условиями выращивания, скоростью вытягивания, кристаллической структурой и кристаллографической ориентацией выращиваемого слитка (так бездислокационные слитки кремния, выращиваемые в направлении всегда имеют слабо выраженную треугольную огранку — одна сторона цилиндра может быть срезана на 1/6 диаметра слитка, две другие на несколько миллиметров; бездислокационные слитки кремния, выращиваемые в направлении при значительном переохлаждении и недостаточной скорости вытягивания стремятся приобрести выраженную квадратную огранку).

![]()

Круглый затравочный кристалл кремния с фрагментом начала оттяжки

Инициация процесса выращивания производится путём введения в расплав затравочного кристалла необходимой структуры и кристаллографической ориентации. Из-за поверхностного натяжения в жидкости на поверхности затравочного кристалла сначала образуется тонкая кремниевая плёнка. Последующие атомы кремния ориентируются в соответствии с затравочным кристаллом; таким образом, в результате слиток имеет ту же кристаллическую структуру, что и исходный зародыш. То есть структурой и ориентацией выращиваемого кристалла можно управлять путём выбора соответствующего затравочного кристалла.

Этапы метода↑

- Приготавливается навеска шихты и помещается в контейнер (тигель). В случае больших навесок (десятки и сотни килограмм) навеску стараются формировать из небольших кусочков (от 10 до 50мм), чтобы исключить разрушение контейнера и выплёскивание части расплава: при плавлении твёрдые куски, остающиеся в верхней части навески в какой-то момент начинают проседать и падать в расплав. Формирование навески из более мелких фракций навески нецелесообразно, поскольку не достигая температуры плавления частицы могут спекаться, образуя массивное тело. Особенно небезопасным может быть плавление мелкоизмельченных многокомпонентных навесок, поскольку в зонах контакта частиц могут образовываться спайки.

- При необходимости в установке создаётся атмосфера с необходимыми параметрами (для монокристаллического кремния — это нейтральная аргоновая атмосфера с давлением не более 30 Торр).

- Навеска шихты расплавляется, при этом подвод энергии ведётся преимущественно снизу и с боков контейнера. Это связано с тем, что при оплавлении навески сверху вниз расплавленный материал будет стекать вниз и кристаллизоваться на более холодной шихте с риском разрушения стенок контейнера.

- Выставляется такое положение уровня расплава относительно нагревателя при котором создаются необходимые условия для начала кристаллизации исключительно в центре расплава вблизи от его поверхности. Строго говоря, классический метод Чохральского, применительно к выращиванию слитков кремния диаметром свыше 50 мм, имеет ещё одну зону локального переохлаждения вблизи зоны контакта трёх фаз (расплав-тигель-атмосфера), однако, в отсутствие затравочных центров, кристаллизация в этой области не начинается. При этом в ростовой установке возникают (определяемые конструкцией теплового узла) квазистационарные условия с определённым градиентом температурного поля, обеспечивающим возникновение и поддержание устойчивых ламинарных потоков расплава. Отмечено, что на кристаллах больших диаметров, помимо ламинарных перемешивающих потоков в объёме расплава, вблизи фронта кристаллизации дополнительно формируется некоторое нечётное количество турбулентных вихрей, отвечающих за неравномерность распределения примесей в зоне формирования. В дальнейшем необходимые условия обеспечиваются, в основном, поддержанием постоянства положения уровня расплава относительно нагревателя.

- Система выдерживается в таком состоянии для стабилизации потоков и распределения температуры в системе. Для кремния по разным данным время выдержки может составлять от 15 минут до нескольких часов. Выдержка может проводиться как пассивно (собственно выдержка), так и активно — сопровождаясь активным изменением режимных параметров процесса.

- Жёсткая или гибкая подвеска (зависит от производителя оборудования) с закреплённым на ней затравочным кристаллом необходимой структуры и ориентации опускается вниз, затравочный кристалл приводится в контакт с поверхностью расплава и выдерживается там для прогрева и оплавления зоны контакта. Если зона контакта не была полностью оплавлена до начала роста, то, во первых, возможно получение кристалла ненадлежащей структуры или ориентации, а также в дальнейшем может произойти разлом по недоплавленному месту и падение слитка в расплав.

- Начинается вытягивание затравочного кристалла вверх в холодную зону. В ходе вытягивания сначала формируется цилиндр диаметром в несколько миллиметров — продолжение затравочного кристалла, особенно важное при выращивании бездислокационных кристаллов. Диаметр оттяжки может быть неизменен по длине, хотя некоторые производители делают его ступенчатым. Диаметр финальной части призатравочного цилиндра стараются сделать минимальным (с учётом её прочности на разрыв и имеющихся возможностей по коррекции малого диаметра). Длина цилиндра для кристаллов из различных материалов, при различных требованиях по структуре и ориентации смогут колебаться от нескольких миллиметров до нескольких сотен миллиметров.

- Затем за счёт снижения температуры и скорости вытягивания диаметр призатравочного цилиндра увеличивают до необходимой величины, после чего вытягивают цилиндр максимально возможной длины. При этом предусматривается оставление некоторого запаса расплава для финишных операций процесса роста. В случае вытягивания кристаллов большого веса некоторые производители формируют утолщения в верхней части кристалла, предназначенные для работы поддерживающих устройств. Такие устройства обычно устанавливаются на ростовые установки с жёсткой подвеской затравочного кристалла.

- Перед завершением процесса за счёт увеличения температуры расплава и за счёт некоторого увеличения скорости вытягивания диаметр кристалла постепенно уменьшают (длина формируемого конуса для слитков кремния диаметром более 300 мм и более может достигать 2-х диаметров).

- После завершения конуса и исчерпания остатков расплава производится отрыв слитка от расплава и постепенное охлаждение слитка до заданной температуры при некоторых условиях.

Все режимные параметры каждого из этапов процесса являются, как правило, ноу-хау конкретного производителя.

Модификации метода↑

- Метод Чохральского с использованием плавающего тигля. Целью метода является получение более равномерного распределения примесей по длине и сечению кристалла за счёт контролируемого поступления примесей из внешней части расплава. Существует множество размеров и конструкций плавающих тиглей, в том числе, защищённых патентами. Конструктивно метод реализуется путём введения в основной тигель с расплавом тигля меньшего размера, выделяющего малый объём расплава, из которого и производится выращивание целевого кристалла. Малый объём расплава сообщается с основным объёмом расплава таким образом, чтобы обеспечить приток дополнительных порций расплава извне взамен пошедших на формирование целевого кристалла, При этом смешивание обоих объёмов и, соответственно, изменение стабилизировавшихся концентраций примесей в малом объёме должно быть исключено.

- Метод Чохральского с подпиткой. Цель метода заключается в увеличении производительности установок выращивания за счёт непрерывного пополнения объёма расплава, расходуемого на формирование тела целевого кристалла. Возможны 2 основных аппаратных реализации метода: подпитка постепенным расплавлением в периферической области тигля (или вне плавающего тигля) поликристаллического стержня; подпитка подачей вне плавающего тигля гранулированного или дроблёного поликристаллического кремния. Попутно метод позволяет достичь более равномерного распределения примесей по длине кристалла.

- Метод Чохральского с промежуточными дозагрузками. Цель метода заключается в увеличении производительности установок выращивания и снижении издержек за счёт повторного использования контейнеров (тиглей) и за счёт сокращения времени на обслуживание между процессами, герметизацию и создание защитной атмосферы. Сущность метода — готовые кристаллы выводятся из установки с использованием шлюзовых устройств, а вместо них в тигель досыпается следующая порция шихты для расплавления и выращивания следующего слитка.

- Метод Чохральского с использованием пьедестала. Сущность метода: в расплав в соответствующей футеровке вводится плоский нагревательный элемент, снабжённый температурными датчиками, распределёнными по площади элемента. Элемент вводится в расплав на глубину 15-30 мм в зону, где будет выращиваться слиток. В ходе роста контролируется распределение температуры по площади элемента и подаётся питание на соответствующие зоны нагревательного элемента для обеспечения «правильного» распределения температур вблизи фронта кристаллизации. Метод позволяет снизить вероятность возникновения нарушений роста кристалла, но дополнительно загрязняет кристалл материалом футеровки, выравнивает распределение примесей сечению кристалла.

Кристаллы некоторых материалов, получаемых методом Чохральского не могут быть получены методом зонной плавки. Верно и обратное. В случае кремния слиток, полученный методом зонной плавки, по чистоте обычно существенно превосходит аналогичный, полученный методом Чохральского, но кристаллы получаемые зонной плавкой имеют меньшие диаметры, более высокую себестоимость в изготовлении другое распределение и содержание легирующих и иных существенных для последующих технологических циклов примесей.

Зонная плавка↑

Зонная плавка (зонная перекристаллизация) — метод очистки твёрдых веществ, основанный на различной растворимости примесей в твердой и жидкой фазах. Метод является разновидностью направленной кристаллизации, от которой отличается тем, что в каждый момент времени расплавленной является некоторая небольшая часть образца. Такая расплавленная зона передвигается по образцу, что приводит к перераспределению примесей. Если примесь лучше растворяется в жидкой фазе, то она постепенно накапливается в расплавленной зоне, двигаясь вместе с ней. В результате примесь скапливается в одной части исходного образца. По сравнению с направленной кристаллизацией этот метод обладает большей эффективностью. Метод был предложен В. Дж. Пфанном в 1952 году и с тех пор завоевал большую популярность. В настоящее время метод используется для очистки более 1500 веществ.

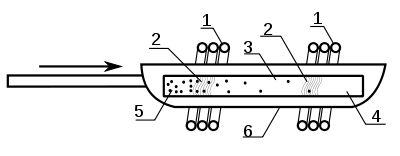

Схема устройства для зонной плавки германия:

- 1 — индукционные катушки;

- 2 — расплавленные зоны;

- 3 — очищенный германий;

- 4 — сверхчистый германий;

- 5 — германий с повышенным содержанием примесей;

- 6 — графитовая лодочка.

Очищаемое вещество помещают в лодочку из тугоплавкого материала. Основные требования к материалу лодочки:

- высокая температура плавления;

- материал лодочки не должен растворяться в очищаемом веществе или реагировать с ним.

Лодочку помещают в горизонтальную трубу, у которой один конец может быть запаян или через него подают инертный газ. Если он запаян, то другой конец трубы соединен с вакуумной установкой.

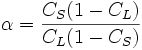

Один конец образца расплавляется, затем расплавленная зона начинает двигаться вдоль слитка. Длина расплавленной зоны зависит от длины слитка и составляет несколько сантиметров. Вещество плавится либо индукционными токами, либо теплопередачей в печи сопротивления. Скорость движения составляет, как правило, от нескольких миллиметров до нескольких сантиметров в час. Движение может осуществляться либо за счет вытягивания лодочки через неподвижную печь, либо смещением зоны нагрева. Иногда для повышения эффективности увеличивают число проходов зоны или число зон. Распределение примеси характеризуется коэффициентом распределения, который равен

где СS — концентрация примеси в жидкой фазе, СL — концентрация примеси в твердой фазе.

Иногда вместо коэффициента распределения K используют коэффициент разделения, который равен

Примеси, для которых коэффициент распределения K<1, концентрируются в расплавленной зоне и вместе с ней перемещаются к концу слитка. С другой стороны от расплавленной зоны образуются слои вещества, более чистого относительно примесей, для которых K<1. Те примеси, для которых K>1, наоборот, концентрируются в начале слитка. Если осуществить многократное прохождение расплавленной зоны, то примеси с K<1 соберутся в конце слитка. Для примесей с К > 1 метод мало эффективен. Самые чистые части слитка (из середины) используются для изготовления приборов. Таким методом можно очистить германий до образцов с удельным сопротивлением порядка 70 ом·см, в которых остается примерно один атом примеси на 1010 атомов германия.

Если расплав вступает в реакцию с материалом тигля (лодочки), или очищаемое вещество имеет высокую температуру плавления (>1500 °C), применяют бестигельную зонную плавку.

Метод обладает рядом недостатков. Основной недостаток — невозможность масштабирования, так как скорость процесса определяется скоростью диффузии примеси. Поэтому метод применяется для конечной стадии очистки при получении особо чистых веществ. Максимальные габариты лодочки — длина 50 см, толщина 2-3 см, длина расплавленной зоны 5 см.